Kulmaisen kontaktin kuulalaakereiden ymmärtäminen: Kattava opas

I. Johdanto kulmakontaktin kuulalaakereihin

1. Mikä on kulma kosketus kuulalaakeri?

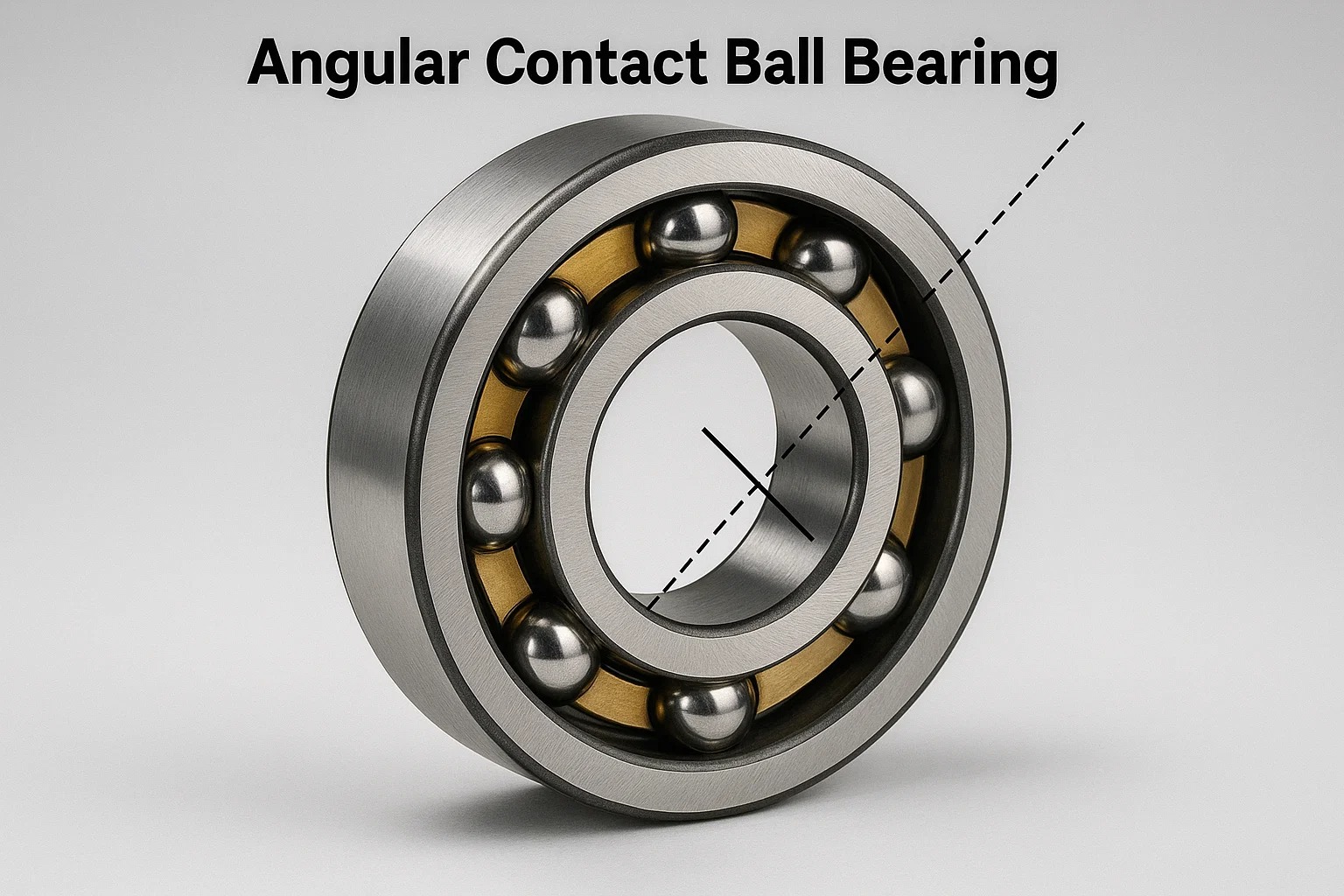

Yksi kulma kosketuskuulalaakeri on erikoistunut tyyppi liikkuvaelementtilaakeri, joka on suunniteltu sopimaan Sekä radiaaliset että aksiaalikutaimat samanaikaisesti . Toisin kuin syvät uran kuulalaakerit, jotka käsittelevät pääasiassa säteittäisiä kuormia, kulma kosketuslaakerit

on tarkasti suunniteltu kosketuskulma Sisä- ja ulkokilpailujen ja pallojen välillä. Tämä kulma antaa heille mahdollisuuden tukea aksiaalivoimia tehokkaasti yhteen suuntaan säteittäisten voimien lisäksi.

-

Määritelmä ja perustoiminto: Sen ytimessä kulma kosketuskuulalaakeri helpottaa kiertoliikettä samalla kun koneen komponenttien suhteellista sijaintia säätelee tarkasti. Sen ainutlaatuinen muotoilu antaa sille mahdollisuuden kuljettaa kulmassa kulmassa laakeriakseliin. Tämä kyky on ratkaisevan tärkeä sovelluksissa, joissa on läsnä sekä sivuttain että työntövoimat, mikä tekee niistä ihanteellisia erilaisiin teollisuus- ja autokäyttöön.

-

Tärkeimmät ominaisuudet ja suunnitteluominaisuudet: Näiden laakereiden määrittelevä piirre on kosketuskulma , joka on kulma linjan välillä, joka yhdistää pallon kosketuspisteet radiaalitasossa olevien kilpailujen kanssa ja laakeriakseliin kohtisuorassa oleva viiva. Tämä kulma voi vaihdella, tyypillisesti 15 - 40 astetta , riippuen tiettyyn laakerisuunnittelusta ja tarkoitetusta sovelluksesta. Suurempi kosketuskulma tarjoaa yleensä suuremman aksiaalikuormituksen, kun taas pienempi kulma sopii paremmin nopeaan aksiaalikuormituksiin.

| Ominaisuus | Kuvaus |

|---|---|

| Kosketuskulma | Tämä on kriittinen kulma, joka määrittää säteittäinen vs. aksiaalikuormitus . Se vaihtelee tyypillisesti 15 ° (optimoitu nopeaan ja alhaisempaan aksiaalikuormaan) 40 ° (Optimoitu korkeille aksiaalikuormille). Suurempi kulma tarkoittaa enemmän aksiaalikuormitusta. |

| Erottava muotoilu | Se ulkorengas on usein erotettavissa sisärenkaasta ja pallopelvästä. Tämä suunnitteluominaisuus yksinkertaistaa asennusprosessia ja mahdollistaa tiettyjen sisäisten välysten tarkan valinnan tai esikuormitusten käytön asennuksen aikana. |

| Yksisuuntainen aksiaalikuorma | Stjaardi yhden rivin Kulmaisen kontaktin kuulalaakerit on suunniteltu sopimaan aksiaalikuormitukset vain yhteen suuntaan . Aksiaalikuormien käsittelemiseksi molemmista suunnista, niitä käytetään tyypillisesti kaksipuolinen järjestely (parilliset sarjat) tai AS kaksiriviset laakerit . |

| Tarkkuus | Nämä laakerit on valmistettu erittäin tiukkoihin toleransseihin, varmistaen korkea juoksutarkkuus ja minimaalinen runo . Tämä tarkkuus on välttämätön tarvittaville sovelluksille, kuten työkalujen karalle löydetyt sovellukset, joissa jopa mikroskooppiset poikkeamat voivat vaikuttaa suorituskykyyn. |

| Jäykkyys | Kun esikuvallinen , kulma kosketus kuulalaakerit tarjoavat poikkeuksellisesti suuri jäykkyys . Tämä minimoi akselin taipuman kuorman alla ja parantaa merkittävästi järjestelmän yleistä suorituskykyä, etenkin tarkkuuskriittisissä sovelluksissa, joissa stabiilisuus on ensiarvoisen tärkeää. |

2. Miksi valita kulmakontaktin kuulalaakerit?

Kulmaisen kontaktin kuulalaakerit valitaan niiden erinomaisen suorituskyvyn saavuttamiseksi tietyissä käyttöolosuhteissa, joissa muut laakerityypit saattavat jäädä alle.

-

Edut muihin laakerityyppeihin nähden:

- Yhdistetty kuormakapasiteetti: Niiden merkittävin etu on kyky kuljettaa tehokkaasti a säteittäisten ja aksiaalikuormien yhdistelmä samanaikaisesti. Tämä erottaa ne syvän uran kuulalaakereista (pääasiassa radiaalista) tai työntövoiman laakereista (pääasiassa aksiaalista).

- NOPEA NOPEUS KAIKKA: Optimoidun sisäisen geometrian, tarkan valmistuksen ja usein kevyemmän häkkisuunnittelun (esim. Polyamidi tai fenolihartsin) vuoksi ne voivat toimia erittäin suurilla pyörimisnopeuksilla vähentyneellä lämmöntuotannolla.

- Suuri tarkkuus ja jäykkyys: Ne tarjoavat erinomaisen juoksutarkkuuden ja jäykkyyden, mikä tekee niistä ihanteellisia sovelluksiin, jotka vaativat tarkkaa sijaintia, minimaalista taipumaa ja alhaisen värähtelyn. Kun niitä käytetään esikopistetuissa kokoonpanoissa, ne voivat käytännössä poistaa sisäisen puhdistuman, mikä johtaa poikkeukselliseen jäykkyyteen.

- Monipuoliset kokoonpanot: Saatavana yksirivinen, kaksoissi- ja nelipisteinen kosketussuunnitelma , ne voidaan myös yhdistää kaksipuolinen järjestely (kasvotusten, selkänojaa tai tjaem) kuormituskapasiteetin, jäykkyyden ja kyvyn käsittelemiseksi kaatumismomentteja edelleen.

-

Sovellukset, joissa ne ovat erinomaisia: Näitä laakereita esiintyy usein vaativissa ympäristöissä Suuri tarkkuus, suuret nopeudet ja merkittävien aksiaalivoimien käsittely . Heidän kykynsä tukea yhdistettyjä kuormia tekee niistä välttämättömiä erilaisissa vaativissa koneissa. Yleisiä sovelluksia ovat:

- Työstötyökalukarat: Tärkeää tarkalle leikkaus- ja hiomatoimille.

- Automoottorivaihteistot ja pyöränlaakerit: Käsittelee sekä ajoneuvon painoa että kääntymisvoimia.

- Pumput ja kompressorit: Pyörivien akselien tukeminen yhdistettyjen neste- ja mekaanisten kuormitusten alla.

- Sähkömoottorit: Varsinkin suuremmissa, nopeassa mallissa.

- Robotiikka: Varmistaa tarkan ja toistettavan liikkeen robotti nivelissä ja toimilaitteissa.

II. Suunnittelun ja toiminnallisuuden ymmärtäminen

1. Kuinka kulmaiset kontaktilaakerit toimivat

Kulmaisen kontaktin kuulalaakerin operatiivinen periaate sarano kosketuskulma , mikä sanelee kuinka kuormitukset jakautuvat ja tuevat.

-

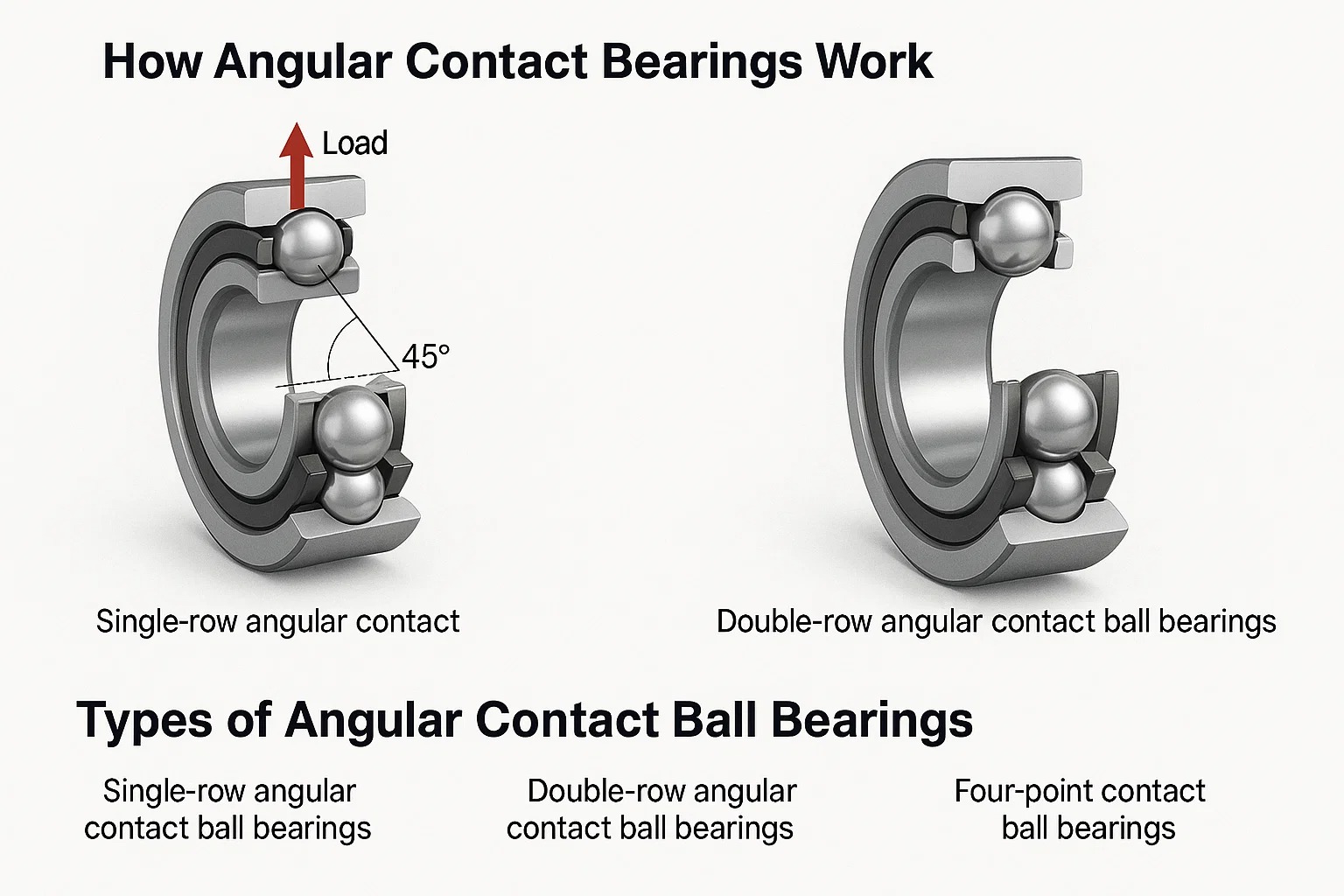

Kosketuskulman selitys: Kun kuormitus, erityisesti aksiaalikuormitus, levitetään kulmakontaktin kuulalaakeriin, pallot siirtyvät hiukan kilparatoja pitkin. Tämä siirtymä luo elliptisen kosketusalueen kunkin pallon välillä sekä sekä sisä- että ulompien kilpailujen väliin. Se kosketuskulma on kulma, joka muodostuu viivalla tämän kosketus ellipsin keskustan läpi ja linja, joka on kohtisuorassa laakerin kierto -akseliin nähden. Tämä kulma on olennainen, koska se määrittää aksiaalisesti kuljetetun käytetyn kuorman osuuden säteittäisesti. Esimerkiksi a Suurempi kosketuskulma (esim. 40 °) tarkoittaa, että laakeri on paremmin varustettu käsittelemään raskaampia aksiaalikuormia, kun taas a pienempi kulma (esim. 15 °) sopii paremmin nopeaan sovellukseen, jossa radiaaliset kuormat ovat hallitsevia ja aksiaalikuormat ovat kevyempiä.

-

Kuormanjakelu ja tuki: Kulman kosketuslaakerin pallot ovat tyypillisesti a esikuorma (joko luontainen valmistuksesta tai levitettävä asennuksen aikana). Tämä esikuormitus varmistaa jatkuvan kosketuksen molempiin kilpailuihin, jopa vaihtelevien kuormitusten alla, mikä on ratkaisevan tärkeää suuren jäykkyyden kannalta ja pallojen liukumisen estämiseksi, etenkin suurilla nopeuksilla. Kun levitetään yhdistetty säteittäinen ja aksiaalikuorma, voimat siirretään tehokkaasti pallojen läpi kosketuskulmassa, jakaen jännityksen tehokkaasti suuremmalle alueelle kuin puhtaasti säteittäinen laakeri. Tämä malli tarjoaa erinomaisen tuen ja vakauden monimutkaisissa kuormitusolosuhteissa.

2. Kulmaisen kosketus kuulalaakereiden tyypit

Kulmaisen kontaktin kuulalaakerit ovat erilaisissa kokoonpanoissa, joista kukin sopii erilaisiin kuormakapasiteetteihin, jäykkyysvaatimuksiin ja sovellusvaatimuksiin.

-

Yhden rivin kulma kosketus kuulalaakerit: Nämä ovat yleisimpiä tyyppejä ja niihin mahtuu aksiaalikuormitukset Vain yksi suunta . Tämän yksisuuntaisen aksiaalikuormituskapasiteetin takia aksiaalikuormitusten tukemiseksi molempiin suuntiin tai suuremman jäykkyyden saavuttamiseksi ja kaatumismomenttien hallitsemiseksi niitä käytetään usein kaksipuolinen järjestely . Näihin sisältyy kahden yhden rivin laakerin asentaminen yhteen vastaavana parina.

Duplex -järjestely Kuvaus Keskeiset ominaisuudet Kasvotusten (df) Kaksi laakeria on asennettu heidän laajemmilla kasvoillaan yhteen, joten kosketuslinjat lähentyvät kohti laakeriakselia. Hyvä jäykkyys, pystyy käsittelemään kaatuneita hetkiä, maltillista nopeutta. Selkänoja (DB) Kaksi laakeria on asennettu kapeammilla kasvoillaan yhteen, joten kosketuslinjat poikkeavat laakeriakselista. Jäykkyys , erinomainen kaatumishetkien käsittelyyn, ihanteellinen tarkkaan karalle. Tjaem (DT) Kaksi laakeria on asennettu samaan suuntaan, niiden kosketuslinjat ovat yhdensuuntaiset. Suunnitella Erittäin korkea aksiaalikuormitus yhteen suuntaan , kuorma on jaettu tasaisesti. -

Kaksirivinen kulma kosketus kuulalaakerit: Nämä laakerit yhdistävät olennaisesti kaksi yhden rivin kulma-kosketuslaakeria yhdeksi yksiköksi. Ne on suunniteltu sopimaan aksiaalikuormat molempiin suuntiin ja ne valitaan usein, kun tarvitaan kompakti malli, jolla on suuri jäykkyys, mikä eliminoi erillisten duplex -järjestelyjen tarpeen. Niitä on saatavana erilaisilla sisäisillä malleilla ja kontaktikulmilla erityistarpeiden mukaan.

-

Neljän pisteen kontaktipallolaakerit: Nämä ovat ainutlaatuisia yksirivisiä kulmakontaktikallilaakereita, joissa on kilpailutiet, jotka on suunniteltu tukemaan aksiaalikuormat molempiin suuntiin . Sisäsengas on tyypillisesti halkaistu, ja pallojen ja kilpailujen välillä on neljä kosketuspistettä (kaksi sisärenkaassa, kaksi ulkorenkaan). Tämä malli antaa heille mahdollisuuden käsitellä kääntäviä aksiaalikuormia viettäen vähemmän aksiaalitilaa kuin kaksi yhden rivin laakeria. Ne ovat erityisen hyödyllisiä sovelluksille, joissa on ajoittaiset tai vuorottelevat aksiaalikuormitukset, tarjoamalla kompakti ja tehokas ratkaisu.

III. Tärkeimmät ominaisuudet ja edut

Kulmaisen kontaktin kuulalaakerit ovat erittäin arvostettuja eri toimialoilla niiden selkeiden suorituskykyetujen vuoksi. Niiden suunnittelu antaa heille mahdollisuuden menestyä tilanteissa, joissa vaaditaan suuria kuormituskapasiteetteja, poikkeuksellista nopeutta ja tarkkaa toimintaa.

1. Korkea kuormituskapasiteetti

Kulmakoskettimen kuulalaakerit on suunniteltu käsittelemään merkittäviä kuormia, etenkin kun nämä kuormat ovat voimien yhdistelmä.

-

Aksiaalinen ja säteittäinen kuormitus: Se kosketuskulma on ensisijainen tekijä, joka määrittää, kuinka tehokkaasti kulma kosketuslaakeri pystyy hallitsemaan aksiaalisia ja säteittäisiä kuormituksia. Kantaa jkn kanssa Suuremmat kosketuskulmat (esim. 40 astetta) on optimoitu raskaammille aksiaalikuormille, mikä sopii sovelluksiin, joissa on huomattavaa työntövoimaa. Toisaalta ne, joilla on pienemmät kosketuskulmat (esim. 15 astetta) sopivat paremmin suuremmille nopeuksille ja sovelluksille, joissa radiaaliset kuormat ovat hallitsevia. Tämä erityinen muotoilu mahdollistaa voimien tehokkaan siirron pyörivästä akselista pallojen läpi paikallaan olevaan koteloon tai päinvastoin, jakaen stressiä tehokkaasti.

-

Latausyhdistelmät: Yksi näiden laakereiden suurimmista vahvuuksista on niiden kyky hallita yhdistetyt kuormat , jotka ovat sekoitus sekä säteittäisiä että aksiaalisia voimia. Tämä on ratkaisevan tärkeää monissa teollisissa sovelluksissa, joissa koneet kokevat monimutkaisia, monisuuntaisia voimia. Kun kaksi kulma kosketuslaakeria on asennettu a duplex -järjestely (DB tai DF), niiden yhdistetty aksiaalikuormituskyky paranee merkittävästi, ja he saavat kyvyn tukea kaatumismomentteja, jotka ovat kriittisiä sovelluksissa, kuten työstötyökalujen kara.

2. nopea suorituskyky

Kulmaisen kontaktin kuulalaakereiden suunnittelu tekee niistä poikkeuksellisen hyvin sopivia nopeaan toimintaan, mikä on kriittinen vaatimus monissa nykyaikaisissa koneissa.

-

Suunnittelu näkökohdat nopeaan sovellukseen: Lämmöntuotannon minimoimiseksi kitkasta ja stabiilisuuden varmistamiseksi korkealla kierrosluvulla, suurnopeussovelluksiin tarkoitetut laakerit tyypillisesti pienemmät kosketuskulmat (noin 15-25 astetta). Ne myös usein sisältävät Tarkka pallot ja kilparadat , yhdessä Optimoidut häkkimallit . Kevyemmät häkkimateriaalit, kuten fenolihartsi tai polyamidi , käytetään usein massan ja hitauden vähentämiseen, mikä edistää edelleen alhaisempaa kitkaa ja lämpöä. Lisäksi minimaalista esikuormitusta käytetään usein nopeiden malleissa liiallisen lämmönkerroksen estämiseksi, joka voisi vaarantaa suorituskyvyn ja elinkaaren.

-

Voiteluvaatimukset: Oikea voitelu on ensiarvoisen tärkeää nopean suorituskyvyn ylläpitämiseksi ja laakerin pidentämiseksi. Tähän sisältyy usein erikoistuneen käyttö Öljyt tai rasvat asianmukaisella viskositeetilla ja lisäaineilla, jotka kestävät korkeita lämpötiloja ja leikkausvoimia hajottamatta. Joissakin äärimmäisissä nopeassa sovelluksessa edistyneet voitelujärjestelmät, kuten öljy-voitelu ovat palveluksessa. Nämä järjestelmät varmistavat tuoreen voiteluaineen jatkuvan, tarkasti mitatun tarjonnan auttaen samalla lämmön kuljettamisessa, jäähdyttäen laakerin tehokkaasti toiminnan aikana.

3. Tarkkuus ja jäykkyys

Kulmakoskettimen kuulalaakerit valitaan usein sovelluksiin, joissa tarkkuus ja jäykkyys eivät ole neuvoteltavissa.

-

Hakemukset, jotka vaativat suurta tarkkuutta: Nämä laakerit ovat välttämättömiä sovelluksissa, joissa tarkka paikannus ja minimaalinen runo ovat ensiarvoisen tärkeitä. Erinomainen esimerkki on konetyökalukarat , missä leikkaustyökalun on ylläpidettävä äärimmäistä tarkkuutta tuottamaan osien, joilla on tiukka toleranssit ja korkealaatuiset pintapintaiset. Samoin vuonna robottivarret , tarkka nivelliike, jota nämä laakerit helpottavat, on välttämätöntä tarkkojen manipulointi- ja kokoonpanotehtävien kannalta.

-

Ruotin ja taipuman minimointi: Kulmaisten kosketuslaakereiden luontainen suunnittelu, etenkin käytettäessä esikkäytetyt duplex -järjestelyt , tarjoaa poikkeuksellisen jäykkyys . Esittely tehokkaasti eliminoi laakerin sisäiset puhdistukset, mikä tarkoittaa minimaalista taipumaa kuorman alla. Tämä korkea jäykkyys ja tuloksena oleva erittäin matala runo (poikkeama todellisesta pyörimisestä) johtavat suoraan parannettuun koneistustarkkuuteen, parantuneeseen järjestelmän yleiseen suorituskykyyn ja vähentyneeseen värähtelyyn, mikä edistää vakaampaa ja luotettavampaa toimintaa.

Iv. Kulmaisen kontaktikallilaakereiden sovellukset

Kulmaisen kontaktin kuulalaakerit löytyvät monista teollisuudesta ja koneista niiden monipuolisuuden ja poikkeuksellisten suorituskykyominaisuuksien vuoksi. Heidän kykynsä käsitellä yhdistettyjä kuormia, suuria nopeuksia ja tarjota suurta tarkkuutta tekevät niistä välttämättömiä monissa kriittisissä sovelluksissa.

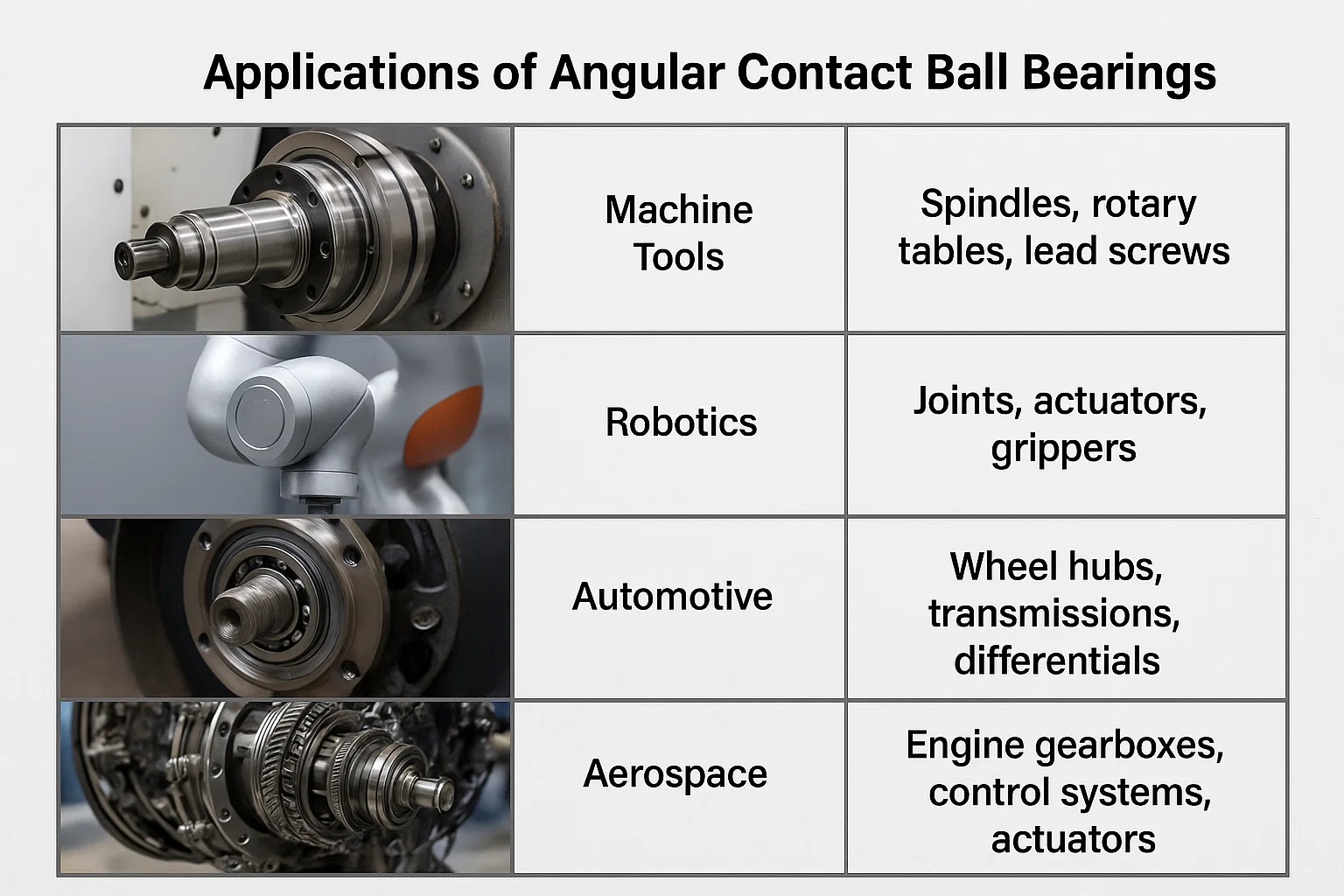

Kello 1. Töriatyökalut

Tööröintityökalut ovat ehkä yksi kriittisimmistä ympäristöistä kulma -kontaktikallilaakereissa, mikä vaatii korkeinta tarkkuutta ja jäykkyyttä.

- Karan tuki: Tämä on ensisijainen sovellus. Se kara työstötyökalu on sen toiminnan sydän, jossa leikkaustyökalu tai työkappale pyörii. Nämä karat vaativat laakereita, jotka kestävät erittäin suuria pyörimisnopeuksia, raskaita leikkausvoimia (sekä radiaalisia että aksiaalisia), ja ylläpitävät mikronin tason tarkkuutta koneistetun osan tarkkuuden varmistamiseksi. Kulma kosketus kuulalaakerit, usein järjestetty erittäin jäykästi sovitetut sarjat (esim. Kolme tai neljä laakeria tjaem/duplex -kokoonpanossa) tarjoavat tarvittavan jäykkyyden, minimaalisen runoutin ja vaimennusominaisuudet, jotka ovat tärkeitä tarkkuuden hiomisessa, jauhamisessa ja kääntymisessä.

- Tarkkuus koneistus: Näiden laakereiden suoraa vaikutusta lopputuotteen laatuun ei voida yliarvioida. Niiden kyky minimoida runout (poikkeama todellisesta pyörimisestä) ja taipuma kääntyy suoraan laadukkaampiin koneistettuihin osiin tiukempien toleranssien, ylivoimaisten pinta -alaisten ja vähentyneen chatterin kanssa, mikä johtaa merkittäviin parannuksiin valmistuksen tehokkuudessa ja tuotteiden eheydessä.

2. robotti

Robotiikka, etenkin edistyneessä valmistuksessa ja automatisoinnissa, riippuu voimakkaasti kulmien kosketuskuulalaakereiden tarjoamasta tarkasta ja kestävästä liikkeenhallinnasta.

- Nivelet ja toimilaitteet: Robottivarret ja manipulaattorit hyödyntävät kulmia kosketus kuulalaakereita nivelet ja toimilaitteet Tarkat, toistettavat liikkeet. Nämä laakerit tukevat dynaamisen toiminnan aikana syntyneitä kompleksiyhdistettyjä kuormituksia (aksiaalinen, radiaaliset ja momentit), mikä edistää merkittävästi robottijärjestelmän kokonaisjäykkyyttä, tarkkuutta ja sileä liikettä.

- Erityinen liike: Sovelluksissa, kuten kirurgiset robotit, teollisuuskokoonpanot tai tarkastusjärjestelmät, näiden laakerien helpottama sileä, takaiskuva ja tarkka liike on ensiarvoisen tärkeää onnistuneelle ja luotettavalle toiminnalle. Ne varmistavat, että robottiliikkeet ovat tarkkoja, mikä on elintärkeää herkille tai erittäin toistuville tehtäville.

3. Autoteollisuus

Autoteollisuus käyttää kulmakontaktilaakereita lukuisissa avainkomponenteissa, joissa luotettavuus ja kuorman kantokyky ovat välttämättömiä.

- Pyörän laakerit: Monet nykyaikaiset autot pyöränlaakerit ovat integroidut kulmakontaktin kuulalaakeriyksiköt. Nämä yksiköt on suunniteltu käsittelemään merkittäviä säteittäisiä kuormituksia ajoneuvon painosta, samoin kuin merkittäviä aksiaalikuormituksia, jotka on syntynyt kääntymisen, jarrutuksen ja kiihtyvyyden aikana. Ne on suunniteltu pitkään käyttöikään ja minimaaliseen kunnossapitoon.

- Lähetyskomponentit: Joissakin autoissa Lähetykset Ja erot, kulma -kosketuslaakereita käytetään tukemaan akseleita, jotka kokevat molemmat säteittäiset kuormat hammaspyöristä että työntövoiman työntövoiman aiheuttamat kuormat. Niiden kyky hallita yhdistettyjä voimia varmistaa voimansiirron tehokkaan sähkönsiirron ja voimansiirron sujuvan toiminnan.

4. Ilmailutila

Ilmailu- ja avaruusteollisuus asettaa erittäin korkeat vaatimukset komponenttien luotettavuudelle, painon tehokkuudelle ja suorituskyvylle ankarissa olosuhteissa, mikä tekee kulmakontaktikallilaakereista usein toistuvan valinnan.

- Moottorisovellukset: Lentokoneiden moottoreissa kulmakontaktilaakereita käytetään eri osissa, mukaan lukien vaihdelaatikkokomponentit, lisävarusteet ja jopa pääakselit . Täällä niiden on kestävä äärimmäiset lämpötilat, erittäin korkeat pyörimisnopeudet ja vaativat kuormitusolosuhteet, usein tarkat tasapainovaatimukset.

- Ohjausjärjestelmät: Niitä löytyy myös kriittisistä lentokoneista Ohjauspinnat, laskutelineiden mekanismit ja muut käyttöjärjestelmät Jos luotettavuus, tarkkuus ja alhainen kitka ei ole neuvoteltavissa turvallisille ja tehokkaille lentotoimille.

Tässä on yhteenvetotaulukko sovelluksista:

| Teollisuus | Ensisijainen sovellusalueet | Laakerien tarjoamat tärkeimmät edut |

|---|---|---|

| Työstötyökalut | Karan, pyörivät taulukot, lyijäruuvit | Korkea tarkkuus, korkea jäykkyys, matala ajo, ylivoimainen pintapinta -osilla |

| Robotti | Nivelet, toimilaitteet, tarttujat | Tarkka liike, korkea toistettavuus, kompakti suunnittelu, yhdistetty kuormitustuki |

| Automotive | Pyöräkeskukset, voimansiirrot, erot | Korkea luotettavuus, yhdistetty säteittäinen ja aksiaalinen kuormitus, pitkä käyttöikä |

| Ilmailu- | Moottorin vaihdelaatikkoja, ohjausjärjestelmiä, toimilaitteita | Nopea kyky, äärimmäinen lämpötilan sietokyky, kriittinen luotettavuus |

V. Materiaalit ja valmistus

Materiaalit, joista ne valmistetaan, ja tarkkuus, jolla ne valmistetaan. Nämä tekijät sanelevat laakerin kyvyn kestää kuormia, nopeuksia ja ympäristöolosuhteita.

1. Laakerimateriaalit

Laakerirenkaiden ja pallojen materiaalin valinta on kriittinen sen voimakkuuden, kulumisen vastus- ja väsymysajan määrittämiseksi.

-

Terästyypit (esim. Kromiteräs, ruostumaton teräs)

- Kromiteräs (AISI 52100 / 100CR6) Tämä on yleisin ja laajimmin käytetty materiaali renkaiden ja pallojen laakereihin tavanomaisissa teollisuussovelluksissa. Se on korkean hiilikromiteräs, joka tunnetaan Erinomainen kovuus, ylivoimainen kulutusvastus ja korkea väsymyselämä . Sen johdonmukainen suorituskyky ja kustannustehokkuus tekevät siitä valinnan suurimmalle osalle laakerisovelluksista.

- Ruostumaton teräs (esim. AISI 440C): Käytetään ensisijaisesti sovelluksissa, joissa korroosionkestävyys on ensiarvoisen tärkeää, kuten elintarvikkeiden jalostusteollisuudessa, lääketieteellisissä laitteissa, meriympäristöissä tai ankarissa kemikaaleissa alttiissa olosuhteissa. Vaikka sen kuormakapasiteetti ja väsymysikä on hyvä vastus ruosteelle ja värjäykselle, se on yleensä alhaisempi kuin kromiteräksellä samanlaisissa olosuhteissa.

-

Keraamiset vaihtoehdot:

- Piilitridi (Si3N4) Keraamiset pallot: Nämä on määritelty yhä enemmän korkean suorituskyvyn kulmakontaktin kuulalaakereille, etenkin nopea sovellus . Keraamiset pallot tarjoavat useita merkittäviä etuja teräkseen verrattuna:

- Kevyempi paino: Ne ovat huomattavasti kevyempiä kuin teräspallot, jotka vähentävät dramaattisesti keskipakovoimia suurilla nopeuksilla. Tämä johtaa Vähemmän kitkaa, alemman lämmöntuotantoa ja pidempi tehokas rasva -elämä .

- Suurempi jäykkyys ja kovuus: Keraamiset pallot ovat paljon jäykempiä ja vaikeampia kuin teräs, mikä edistää laakerin jäykkyyttä ja parannetun kulutuskestävyyden.

- Ei-magneettinen ja sähköinen eristävä: Ne eivät ole magneettisia ja voivat toimia sähköeristimenä, mikä tekee niistä ihanteellisia sovelluksiin, joissa kulkevat sähkövirrat voivat vahingoittaa laakeria.

- Keraamisia palloja koskevia laakereita kutsutaan usein "Hybridilaakerit" Koska ne yhdistävät keraamiset rullauselementit teräsrenkaisiin.

- Piilitridi (Si3N4) Keraamiset pallot: Nämä on määritelty yhä enemmän korkean suorituskyvyn kulmakontaktin kuulalaakereille, etenkin nopea sovellus . Keraamiset pallot tarjoavat useita merkittäviä etuja teräkseen verrattuna:

2. häkin materiaalit

Se häkki (tai pidättäjä) on ratkaiseva komponentti, joka pitää liikkuvat elementit (pallot) erotettuna ja tasaisesti etäisyydellä kilparatojen ympärillä. Sen materiaali vaikuttaa laakerin nopeuskyvyyn, melutasoon, voitelun tehokkuuteen ja yleiseen elinaikaan.

- Teräshäkit:

- Leimatut teräshäkit: Nämä ovat yleisiä yleiskäyttöisiä laakereita. He ovat kestävä, kestävä ja sopii kohtalaiseen nopeuteen ja lämpötiloihin. Heidän kustannustehokkuus tekee heistä suositun valinnan monille sovelluksille.

- Koneistettu teräshäkit: Tarjoa korkeampaa lujuutta ja niitä käytetään vaativammissa sovelluksissa, etenkin kun esiintyy suuria kuormia tai värähtelyjä.

- Messinkihäkit:

- Koneistettu messinkihäkit: Nämä ovat usein parempia korkeammat nopeudet ja lämpötilat Erinomaisen voimakkuuden, ylivoimaisen voitelun (joka vähentää kitkaa) ja kyvyn kestämiskyvyn vuoksi värähtelyjä. Ne ovat myös vähemmän alttiita tietyntyyppisistä saastumista koskeville vaurioille.

- Polymeerihäkit (esim. Polyamidi, kurkistus):

- Nämä kevyet häkit ovat erinomaisia Erittäin nopea sovellus Niiden pienen kitkan, vähentyneen melun ja kyvyn vuoksi toimia minimaalisella voitelulla. Niillä on kuitenkin erityisiä lämpötilarajoituksia, eivätkä ne välttämättä sovellu erittäin korkean lämpötilan ympäristöihin. Peek (polyeetteri eetteriketoni) tarjoaa korkeamman lämpötilankestävyyden kuin tavallinen polyamidi.

Tässä on yhteisten häkkien materiaalien erittely:

| Häkin materiaalityyppi | Ominaispiirteet | Tyypilliset sovellukset |

|---|---|---|

| Leimattu teräs | Vahva, kustannustehokas, hyvä yleisiin sovelluksiin, maltillisiin nopeuksiin ja lämpötiloihin. | Yleiset teollisuuskoneet, auto. |

| Koneistettu messinki | Korkea lujuus, hyvä voitelu, tärinänkestävyys, sopii suuremmille nopeuksille ja lämpötiloihin. | Konetyökalukarat, pumput, korkean suorituskyvyn teollisuuslaitteet. |

| Polyamidi (nylon) | Kevyt, matala kitka, hiljaisempi toiminta, hyvä erittäin suurille nopeuksille, alhaisemmat lämpötilarajat. | Sähkömoottorit, pienet koneet, nopea sovellus, jossa lämpöä hallitaan. |

| KURKISTAA | Kevyt, erinomainen erittäin suurille nopeuksille ja korkeammalle lämpötilaan kuin polyamidi, kemiallinen kestävyys. | Ilmailutila, erikoistuneet nopean koneet, lääketieteelliset laitteet, vaativat teollisuuskäytöt. |

3. Valmistusprosessit

Kulmaisen kontaktikallilaakereiden tarkkuus ja yleinen laatu ovat suora seuraus erittäin edistyneistä ja huolellisesti hallittuista valmistusprosesseista.

-

Tarkkuus jauhaminen ja viimeistely: Sekä kilparadat (sisä- ja ulkorenkaiden urat) että pallot käyvät läpi useita vaiheita Tarkkuushioma ja ylimääräinen . Tämä monivaiheinen prosessi varmistaa erittäin sileät pinnat, poikkeuksellisen tiukka ulottuvuustoleranssit ja optimaalinen geometrinen tarkkuus. Nämä tekijät ovat kriittisiä korkean tarkkuuden saavuttamiseksi, kitkan ja lämmöntuotannon minimoimiseksi, melun ja tärinän vähentämiseksi ja lopulta laakerin käyttöikälle. Kaikki tässä vaiheessa puutteet voivat johtaa ennenaikaiseen epäonnistumiseen.

-

Laadunvalvonta: Koko valmistusprosessin ajan raaka -aineiden tarkastamisesta lopputuotteeseen, tiukat laadunvalvontatarkistukset toteutetaan. Tämä sisältää:

- Mittatarkastus: Kaikkien komponenttien tarkkojen mittausten varmistaminen.

- Pinnan viimeistelyanalyysi: Racewaysin ja pallojen sileyden tarkistaminen.

- Kovuustestaus: Vahvistaa materiaalin resistanssi muodonmuutokselle ja kulumiselle.

- Melu- ja tärinän testaus: Laakerit testataan usein kohtuuttomien melutasojen tai värähtelykuvioiden varalta, jotka voivat osoittaa sisäiset viat.

- Jokainen laakeri tarkistetaan huolellisesti ja se tapahtuu usein lopullisen suorituskyvyn tarkistuksen varmistamiseksi

Vi. Asennus ja huolto

Oikea asennus ja jatkuva huolto ovat ehdottoman tärkeitä elinikäisen kuulalaakereiden elinkaaren, luotettavuuden ja suorituskyvyn maksimoimiseksi. Jopa korkealaatuinen laakeri voi epäonnistua ennenaikaisesti, jos sitä ei käsitellä, asennettu tai ylläpitää oikein.

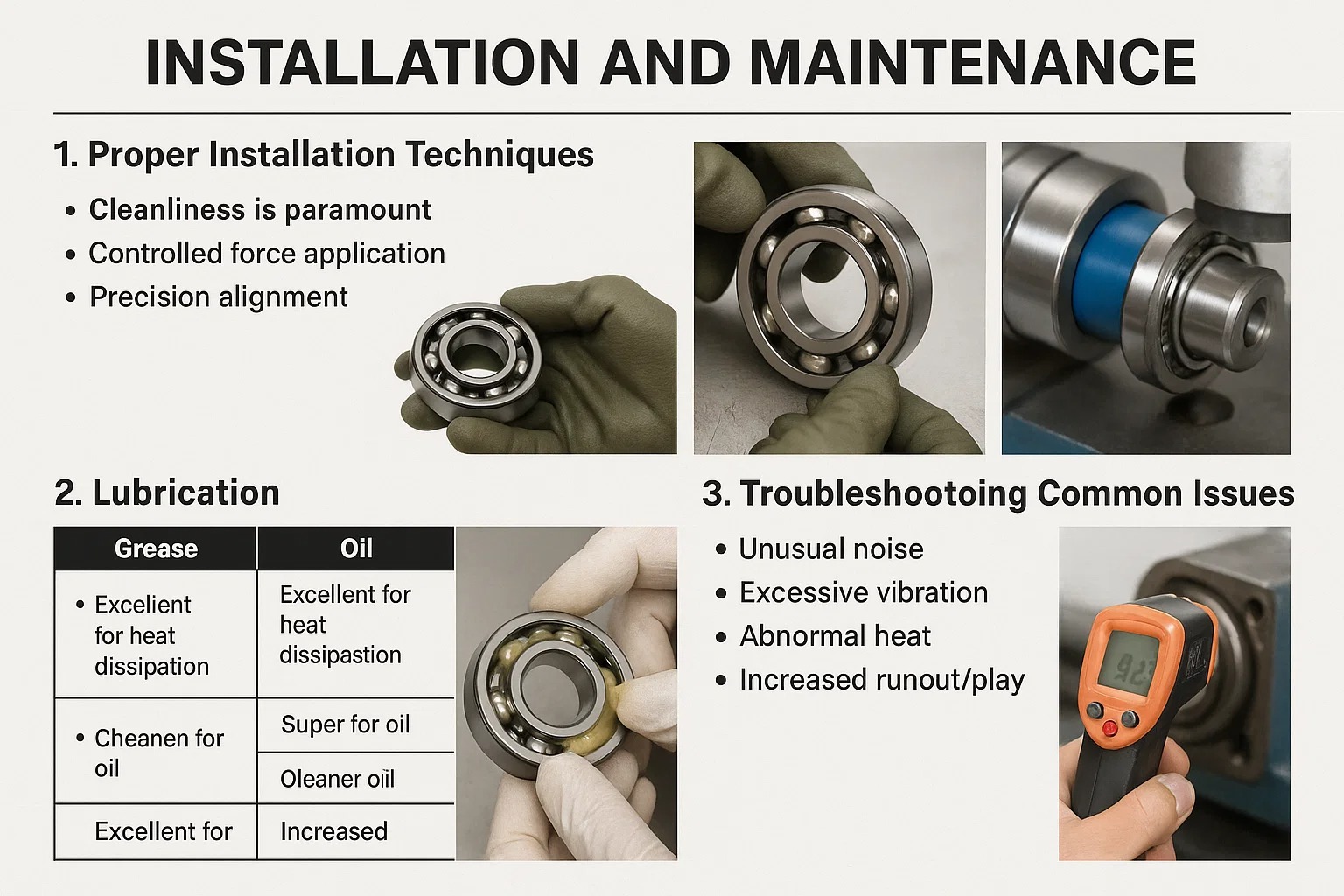

1. Oikeat asennustekniikat

Virheellinen asennus on valitettavasti yksi ennenaikaisen laakereiden johtavista syistä. Parasten käytäntöjen seuraaminen voi estää merkittäviä seisokkeja ja kalliita korjauksia.

-

Käsittely ja kiinnitys:

- Puhtaus on ensiarvoisen tärkeää: Käsittele aina laakereita huolellisesti puhtaassa ympäristössä. Jopa pienet pöly-, lika- tai metallilastut hiukkaset voivat toimia hioma-aineina, aiheuttaen merkittäviä vaurioita kilpailutien ja pallojen tarkkuuspinnoille, mikä johtaa ennenaikaiseen kulumiseen ja epäonnistumiseen.

- Ohjattu voimansovellus: Älä koskaan levitä voimaa suoraan ulkorenkaan yrittäessäsi asentaa laakeri akselille. Sitä vastoin älä aseta voimaa sisärenkaaseen, kun asennat laakerin koteloon. Väärän renkaan käyttäminen voiman levittämiseen voi Brinell (Dent) kilpailuilla tai muodostaa laakerikomponentit. Käytä sen sijaan sopivia asennustyökalut kuten laakerilämmittimet (lämmön laajennusta varten), hydrauliset puristimet tai erikoistuneet iskuholkit, jotka varmistavat, että voimaa kohdistetaan tasaisesti ja suoraan oikeaan laakerirenkaaseen (joka on painettu).

- Tarkkuus kohdistus: Varmista, että laakeri on täysin kohdistettu asennusprosessin aikana. Virheellinen kohdistus, jopa vähäinen, voi johtaa epätasaiseen kuormitusjakaumaan liikkuvien elementtien yli, aiheuttaen liiallista lämpöä, lisääntyvän kitkan ja aiheuttaen ennenaikaisen paikallisen kulumisen, joka lyhenee dramaattisesti elämää.

-

Vahinkojen välttäminen: Vältä vasaraa tai liiallista iskuvoimaa asennuksen aikana. Tällaiset toimenpiteet voivat helposti määritellä laakerirenkaat, kilparadat tai pallot, mikä johtaa brinellingiin (pysyviä sisennyksiä), halkeamia tai muita vaurioita, jotka vaarantavat laakerin eheyden ja lyhentävät voimakkaasti sen käyttöikää. Aina priorisoi hallittu, jopa voima.

2. voitelu

Voitelu on laakerin elinikä. Se on välttämätöntä vähentää kitkaa liikkuvien elementtien ja kilparatojen välillä, kulumisen estäminen, käytön aikana syntyneen lämmön hävittäminen ja suojaus korroosiolta.

- Rasva vs. öljyvoitelu: Rasvan ja öljyn valinta riippuu voimakkaasti erityisistä käyttöolosuhteista ja sovellusvaatimuksista.

| Voiteluainetyyppi | Ominaispiirteet | Ihanteelliset sovellukset | Näkökulma |

|---|---|---|---|

| Rasva | • Simplistic application<br>• Clean operation<br>• Stays in place well | • Most common type for a wide range of speeds and temperatures<br>• Sealed bearings | • Limited heat dissipation<br>• Re-voitelu intervals are crucial |

| Öljy | • Excellent for heat dissipation<br>• Superior at very high speeds<br>• Cleaner operation for high precision | • Very high-speed applications<br>• High-temperature environments<br>• Precision spindles | • Vaatii monimutkaisempia tiivistys- ja toimitusjärjestelmiä (esim. Öljy-ilma, kiertävä) |

- Voiteluväli: Uudelleenvoitelu (rasvan) tai öljynvaihdon/ täydennyksen taajuus riippuu lukuisista tekijöistä, mukaan lukien laakerin käyttö nopeus, lämpötila, levitetty kuorma ja käytetty erityinen voiteluainetyyppi. Seuraa aina laakerin valmistajan suosituksia ensisijaisena oppaana. On myös elintärkeää muistaa se Liiallinen voitelu voi olla yhtä haitallista kuin alivoitelu , mikä mahdollisesti johtaa liialliseen lämmöntuotantoon kuristamisen, lisääntyneen kitkan ja jopa tiivistimien aiheuttamien vaurioiden vuoksi.

3. Yleisten kysymysten vianmääritys

Varhaisessa vaiheessa olevien vikaan liittyvien merkkien tunnistaminen voi olla ero yksinkertaisen korjauksen ja katastrofaalisen laitteiden erittelyn välillä, mikä säästää merkittäviä kustannuksia ja seisokkeja.

-

Laakerivirheen tunnistaminen: Yleisiä indikaattoreita, jotka viittaavat kantamisongelmaan, ovat:

- Epätavallinen melu: Äänien hiominen, virittäminen, huutaminen, rullaaminen tai napsauttaminen viittaavat usein voiteluongelmiin, saastumiseen, kulumiseen tai kilpailuväylien tai liikkuvien elementtien vaurioihin.

- Liiallinen värähtely: Värähtelytasojen nousu, joka havaitaan aistien tarkastus- tai värähtelyanalyysilaitteiden avulla, on vahva osoitus kantavaurioista, väärinkäytöstä tai epätasapainosta.

- Epänormaali lämpö: Liiallinen lämmöntuotanto laakerin kotelosta viittaa yleensä suureen sisäiseen kitkalle, usein riittämättömän voitelun, väärän esikuorman (liian tiukan) tai sisäisen vaurion vuoksi.

- Lisääntynyt runo/pelaaminen: Huomattava säteittäinen tai aksiaalinen pelaaminen (liike), jota ei ollut aiemmin ollut, osoittaa sisäisen kulumisen, esikuormituksen menetyksen tai laakerin komponenttien vakavat vauriot.

-

Ennaltaehkäisevä huolto: Vahva ennaltaehkäisevä huolto -ohjelma on avain merkittävästi pidentämään laakerin käyttöikää ja estämään odottamattomia seisokkeja. Tärkeimmät komponentit sisältävät:

- Säännölliset tarkastukset: Visuaalinen tarkistus vaurioiden, vuotojen tai liiallisen liankerroksen merkkejä varten.

- Tärinäanalyysi: Erikoistuneiden työkalujen käyttäminen laakerin terveystrendien seuraamiseen ja varhaisten huonontumisen merkit havaitsemiseen.

- Lämpötilan seuranta: Tarkistavat säännöllisesti laakerin asumislämpötilat mahdollisten ylikuumenemiskysymysten tunnistamiseksi.

- Ajoitettu uudelleenvoitelu: Kiinnittyvät tiukasti valmistajan suositusvoiteluaikatauluihin ja oikean tyyppisen ja voiteluaineen määrän avulla.

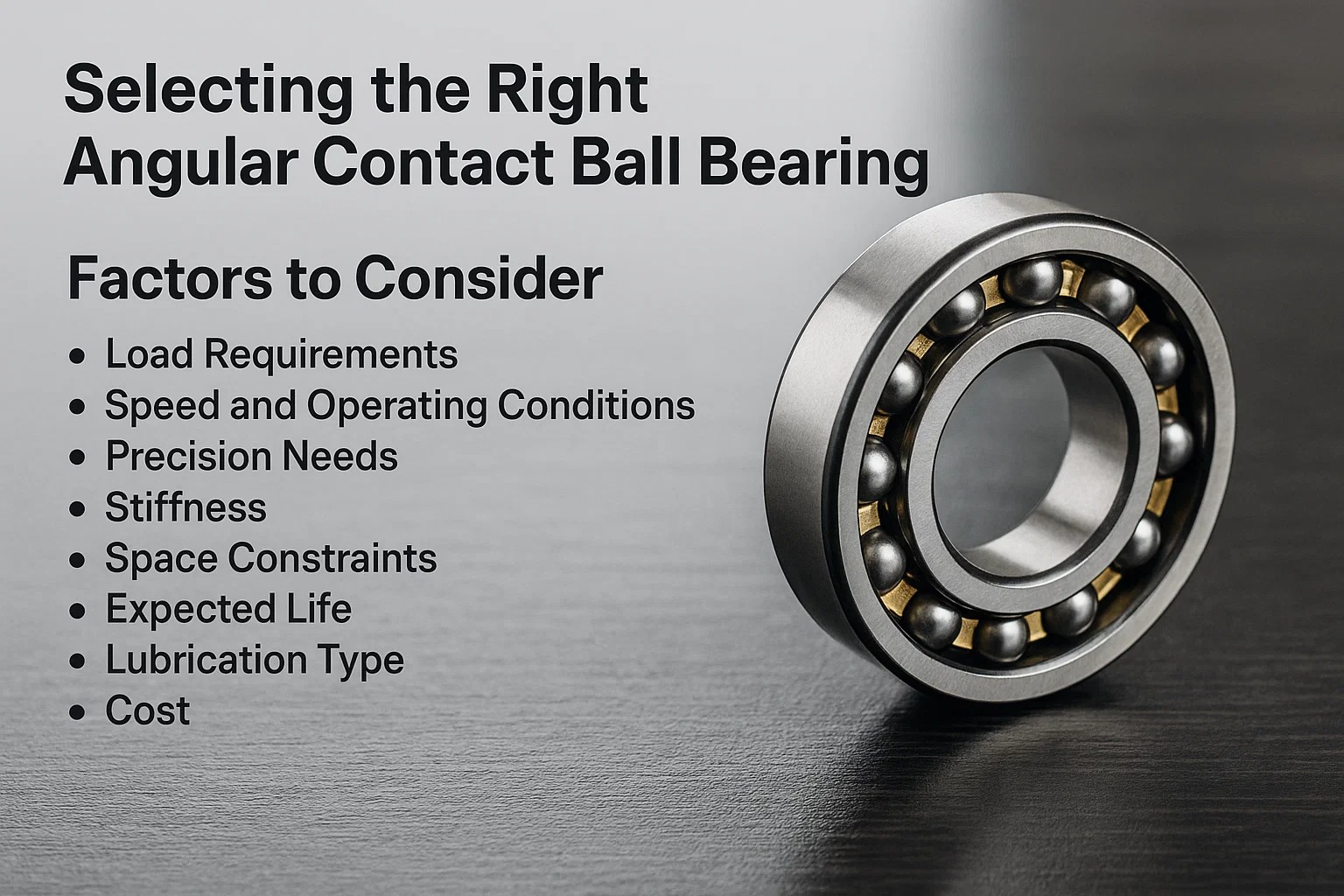

Vii. Oikean kulman kontaktin kuulalaakerin valitseminen

Oikean kulman kontaktin kuulalaakerin valitseminen on kriittinen päätös, joka vaikuttaa suoraan koneiden suorituskykyyn, pitkäikäisyyteen ja kustannustehokkuuteen. Useiden avaintekijöiden huolellinen arviointi on välttämätöntä sen varmistamiseksi, että valitset laakerin, joka vastaa täydellisesti sovelluksesi vaatimuksia.

1

Ihanteellisen kulman kontaktin kuulalaakerin valitseminen sisältää systemaattisen arvioinnin käyttöolosuhteista ja suorituskykyvaatimuksista. Näiden tekijöiden näkymä voi johtaa ennenaikaiseen epäonnistumiseen tai suboptimaaliseen suorituskykyyn.

| Tekijä | Kuvaus |

|---|---|

| Kuormitusvaatimukset | Tämä on ensiarvoisen tärkeää. Sinun on määritettävä molemmat tarkasti Radiaalikuormitusten suuruus ja suunta and aksiaalikuormat . Onko aksiaalikuormitus yksisuuntainen vai kaksisuuntainen? Onko merkittäviä iskukuormia tai värähtelyjä? Erityinen kuormitusyhdistelmä vaikuttaa suoraan vaadittavaan kosketuskulmaan ja onko yksi laakeri vai a duplex -järjestely (esim. DF, DB, DT) on välttämätöntä. |

| Nopeus- ja käyttöolosuhteet | Arvioida Maksimaalinen käyttöopetus ja haluttu Nopeuskerroin (NDM) . Suuret nopeudet vaativat usein pienempiä kosketuskulmia, erikoistuneita häkkimateriaaleja (kuten kurkistus tai polyamidi) ja spesifiset voitelumenetelmät (esim. Öljy-ilma-voitelu). Tärkeää, harkitse käyttölämpötila -alue ja ja ympäristön ympäristö (esim. Syövyttävien aineiden, pölyn, kosteuden tai äärimmäisten lämpötilojen läsnäolo). |

| Tarkkuustarpeet | Määritä vaadittava juoksutarkkuus and jäykkyys (jäykkyys) järjestelmästäsi. Sovellukset, kuten työstötyökalujen karan, vaativat erittäin suurta tarkkuutta, vaativat usein laakereita, joissa on korkeammat tarkkuusluokat (esim. P4, P2), sovitettuja sarjoja ja huolellisesti hallittuja esikuormituksia juoksun ja taipuman minimoimiseksi. |

| Jäykkyys | Kuinka paljon taipumaa sovellus voi sietää kuorman alla? Jos suuri jäykkyys ja minimaalinen akselin liike ovat kriittisiä, niin niin kaksipuolinen järjestely (etenkin selkänojan tai DB-kokoonpanon) on tarpeen tukevan tuen tarjoamiseksi taivutusmomentteja ja aksiaalisia muutoksia vastaan. |

| Avaruusrajoitukset | Käytettävissä oleva aksiaalinen ja säteittäinen tila kotelossa ja akselissa sanelee sallitut laakerin mitat (poraus, ulomman halkaisija, leveys). Tämä voi vaikuttaa, onko kompakti yhden rivin, kaksoisrivin tai neljän pisteen kosketuslaakeri sopivin valinta. |

| Odotettu elämä | Laske haluttu laakerinhoitoikä, tyypillisesti ilmaistuna tunteina tai miljoonissa kierroksissa. Tämä laskelma perustuu dynaamiseen kuormitusluokitukseen ( C ), staattinen kuormitusluokitus ( C 0 ) ja vastaava dynaaminen kuorma ( P ), opastaa asianmukaisen laakerikokojen ja tyypin valintaa luotettavuuskohteiden saavuttamiseksi. |

| Voitelutyyppi | Päätä nopeus-, lämpötila- ja huoltoväleihin, päätäkö rasvan voitelu or öljyvoitelu on sopivampi. Suuret nopeudet vaativat öljyä usein paremman lämmön hajoamisen saavuttamiseksi, kun taas rasva tarjoaa yksinkertaisemman levityksen ja suojan moniin vakiokäyttöön. |

| Maksaa | Tasapaino vaadittavat suorituskykyvaatimukset budjettirajoituksilla. Korkeammat tarkkuusluokat, erikoistuneet materiaalit (kuten keramiikka) ja monimutkaiset duplex -järjestelyt ovat tyypillisesti korkeammilla kustannuksilla. Optimaalinen valinta tasapainottaa suorituskykyä taloudellisen kannattavuuden kanssa. |

2. Laakerinumerointijärjestelmä

Valmistajan numerointi- tai nimitysjärjestelmän ymmärtäminen on ehdottoman välttämätöntä laakereiden tarkan tunnistamisen, korvaamisen ja valinnan kannalta. Se on "kieli", jota käytetään kuvaamaan laakerin erityisiä ominaisuuksia.

-

Laakerimerkintöjen ymmärtäminen: Jokaiselle laakerityypille ja variantille määritetään erityinen Nimitys (osanumero) valmistajan toimesta. Tämä aakkosnumeerinen koodi ei ole mielivaltainen; Se koodaa elintärkeää tietoa laakerista. Tyypillisesti se sisältää yksityiskohdat:

- Perusulotteet: Kuten halkaisija, ulomman halkaisija ja leveys.

- Laakerisarja: Osoittaen mittasarjan ja joskus kuormituskapasiteetin suhteessa sen poraukseen.

- Sisäinen suunnittelu: Kosketuskulman määrittäminen (esim. A, C, E), häkkimateriaali (esim. M, T, F) ja sisäinen välys tai esikuorma.

- Tarkkuusluokka: Osoittaa valmistustarkkuuden (esim. P6, P5, P4, P2, P2 on korkein tarkkuus).

- Erityisominaisuudet: Kuten tiivisteet, kilvet tai erityinen voitelu.

-

Valmistajien luetteloiden tulkinta: Laakerit valmistajat tarjoavat kattavia luetteloita, sekä painetuissa että verkossa, jotka toimivat arvokkaina resursseina. Nämä luettelot yksityiskohtaisesti yksityiskohtaiset numerointijärjestelmät ja tarjoavat laajat tekniset eritelmät jokaiselle laakerinimille. Löydät tietoja:

- Dynaaminen kuormitusluokitus ( C ): Jatkuva säteittäinen kuorma, jonka laakeri voi kestää määritetyn luokituksen käyttöikää (tyypillisesti miljoona kierrosta)

- Staattinen kuormitusluokitus ( C 0 ): Staattinen radiaalikuorma, joka vastaa liikkuvan elementin ja kilparadan kokonaismäärää voimakkaimmin stressaantuneimmassa kosketuspisteessä.

- Nopeuden rajoittaminen: Suurin sallittu käyttöopeus erilaisilla voitelumenetelmillä.

- Mitat: Tarkat reikän, ulomman halkaisijan ja leveyden mittaukset.

- Suositellut käyttöolosuhteet: Ohjeet asianmukaiselle sovellukselle. Näiden luetteloiden tuntemus on avain tietoisten ja tarkkojen valintapäätösten tekemiseen, varmistamalla, että valittu laakeri toimii odotetusti suunnitellussa sovelluksessa.

Johtopäätös

Tämä kattava opas on tutkinut monimutkaista maailmaa Kulma kosketus kuulalaakerit , valaisee heidän ainutlaatuista suunnittelua, monipuolisia sovelluksia ja merkittäviä etuja. Olemme syventyneet, mikä määrittelee nämä laakerit, miksi ne ovat usein suositeltava valinta muihin tyyppeihin nähden ja kuinka niiden sisäinen mekaniikka antaa heille mahdollisuuden hallita tehokkaasti monimutkaisia kuormitusyhdistelmiä.

1. Avainpisteiden yhteenveto

Koko tämän oppaan ajan olemme käsittäneet perustavanlaatuiset näkökohdat, jotka tekevät kulmakontaktilaakereista välttämättömiä nykyaikaisissa koneissa:

- Suunnittelun ymmärtäminen: Määrittelimme kulmakosketuskuulalaakerit kyvynsä käsitellä sekä radiaalisia että aksiaalikuormia samanaikaisesti, niiden kriittisen ohjaamana kosketuskulma . Tutkimme erilaisia kokoonpanoja, mukaan lukien yksirivinen, kaksois- ja nelipisteinen kosketuslaakerit samoin kuin tärkeä rooli kaksipuolinen järjestely (DF, DB, DT) tehostetun jäykkyyden ja kuormituskapasiteetin kannalta.

- Tärkeimmät ominaisuudet ja edut: Korosimme heidän erinomaisia kykyjään korkea kuormituskapasiteetti , monimutkaisten kuormitusyhdistelmien käsittely tehokkaasti. Heidän luontainen suunnittelu mahdollistaa poikkeuksellisen nopea suorituskyky ja myötävaikuttaa merkittäviin jäykkyys , minimoimalla runko ja taipuma kriittisissä sovelluksissa.

- Monipuoliset sovellukset: Näimme, kuinka nämä laakerit ovat elintärkeitä monilla toimialoilla, vaaditusta tarkkuudesta työstötyökalut and robotti vaativiin ympäristöihin autoteollisuus and ilmailu- komponentit.

- Materiaalit ja valmistuksen huippuosaaminen: Tutkimme materiaalin valinnan merkitystä, mukaan lukien Kromiteräs ja ruostumaton teräs ja edut keraamiset vaihtoehdot parannettua suorituskykyä varten. Kosketimme myös erilaisten vaikutuksia häkkimateriaalit Ja tiukka tarkkuusvalmistusprosessit jotka varmistavat laadun ja luotettavuuden.

- Asennus ja ylläpito parhaat käytännöt: Lopuksi korostamme, että jopa parhaat laakerit vaativat asianmukaiset asennustekniikat ja ahkera lubrication saavuttaa heidän aikomuksensa, ja annoimme tietoa Yleisten kysymysten vianmääritys ennenaikaisen epäonnistumisen estämiseksi.

2. Kulmaisen kontaktilaakereiden tulevaisuus

Kulmaisen kontaktin kuulalaakereiden matka on kaukana. Kun tekniikka jatkaa säälimättömän maaliskuun eteenpäin, odotamme useita keskeisiä kehityksiä, jotka parantavat heidän kykyjään entisestään ja laajentavat heidän sovelluksiaan:

- Edistyneet materiaalit: Odottaa jatkuvaa materiaalitieteen innovaatiota, mikä johtaa vielä kevyempien, vahvempien ja enemmän lämpötilan kestävien terästen ja komposiittien kehitykseen. Hybridilaakerit, joissa on parannettuja keraamisia komponentteja, muuttuvat yleisemmiksi, työntäen nopeuden ja tehokkuuden rajat vähentäen samalla kitkaa ja lämpöä.

- Parannettu tarkkuus ja suorituskyky: Valmistustarkkuus saavuttaa epäilemättä uusia korkeuksia, mikä mahdollistaa laakerit vielä tiukemmalla toleranssilla ja parannettujen pintapintaisten kanssa. Tämä mahdollistaa suuremmat pyörimisnopeudet, suuremmat kuormitustiheydet pienemmissä malleissa ja pidennetyn toimintaikä.

- Älykäs laakeritekniikka: "Älykkäiden" ominaisuuksien, kuten sulautettujen anturien integrointi lämpötilan, värähtelyn ja voitelun tilan reaaliaikaiseen seurantaan, tulee yhä yleisemmäksi. Tämä tekninen harppaus mahdollistaa erittäin tarkan ennustava huolto , jonka avulla operaattorit voivat ennakoida ja puuttua mahdollisiin kysymyksiin ennen kuin ne johtavat kalliisiin vikoihin, optimoimalla käyttöaikaa ja pidentämällä sekä laakereiden että tukemien koneiden käyttöikä.

Kun teollisuus jatkaa nopeuden, tarkkuuden ja tehokkuuden rajojen työntämistä, kulmakontaktin kuulalaakerit pysyvät kriittisenä mahdollisina tekniikana, joka kehittyy jatkuvasti vastaamaan seuraavan sukupolven tekniikan haasteita.

Lataa katalogi

Lataa katalogi